vor Ort finden

-

Strategien zur Instandhaltung als PDF zum Download

Download

Reaktive und präventive Wartung

Zeit und Kosten sparen, Fehlerquellen minimieren

Die reaktive Instandhaltung war gestern. Das bessere Verfahren ist die präventive Instandhaltung auf Basis digitaler Wartungsprogramme. Doch was sind die Vorteile gegenüber den konventionellen Wartungs- und Instandhaltungsmethoden?

Früher dominierte die reaktive Wartung. Bei ihr werden Reparaturen und Analysen erst im Störfall durchgeführt. In vielen kleineren Unternehmen herrscht sie bis heute vor. Die Nachteile dieser Strategie sind offensichtlich: Sie führt fast immer zu kostspieligen Betriebs- und Produktionsausfällen, manchmal auch zu Arbeitsunfällen.

Die bessere Methode ist die präventive Wartung. Man kennt sie vom TÜV-Siegel am Aufzug oder am Auto. Diese traditionelle Instandhaltung von Produktionsanlagen und technischen Geräten sieht Wartungen in vorab festgelegten Intervallen vor. Bei Ablauf des Intervalls kontrollieren Techniker die Funktionstüchtigkeit und Sicherheit der Anlage oder Maschinen. Kostspielige Ausfälle sollten somit der Vergangenheit angehören.

Unterschiedliche Wartungsintervalle für unterschiedliche Prüfgegenstände sowie das betriebsweite Ersatzteilmanagement sind mit digitalen Hilfsmitteln wesentlich besser zu planen als früher. Der Technische Handel bietet dem produzierenden Gewerbe deshalb digitale Service-Tools zur Wartung an. Die Anwendungen laufen auf Smartphones oder Tablets, sind also an jedem Ort mobil einsetzbar.

Professionelles Wartungsmanagement digital

Oberstes Ziel bei der Anwendung digitaler Wartungstools ist es, auf Basis von vollständigen Daten zu Anlagenzuständen rechtzeitig mit Instandhaltungsmaßnahmen mögliche Störungen und Ausfälle zu verhindern. Weiterhin gehört aber auch die effektivere Planung von Anlagenrevisionen sowie eine bessere Abstimmung der Produktionsvorgaben mit den erforderlichen Instandhaltungstätigkeiten zu den Haupteinsatzgebieten der Wartungstools. Durch diese Prozessoptimierung werden Stillstandzeiten minimiert bzw. Laufzeiten verlängert.

Digitales Wartungstool für den Technischen Handel

Ein Interview mit André Ernst, Berichsleiter Verkauf der Karl Dengler GmbH:

Die Online-Wartungstools haben eine ganze Reihe von Vorteilen:

- Mittels individueller QR-Codes oder mithilfe spezieller aktiver oder passiver Transponder kann jederzeit für jede Anlage, Maschine, Arbeitsmittel und Werkzeug der Wartungsstatus und damit der Instandhaltungsbedarf ermittelt werden.

- Zusätzlich zu den Statusmeldungen können Planer und Techniker über E-Mail und SMS über den Wartungsstatus und den Handlungsbedarf informiert werden.

- Digitale Wartungspläne, Betriebs- und Reparaturanweisungen, technische Zeichnungen und Pläne, Ersatzteillisten, Checklisten und Aufträge ersetzen Papierdokumente. Somit wird die Dokumentation der Wartungs- und Instandsetzungsarbeiten deutlich transparenter, übersichtlicher und schneller.

- Automatisch können produkt-, bereichs- und firmenspezifische Prüfdokumente erstellt und abgerufen werden, die allen rechtlichen und betriebswirtschaftlichen Anforderungen genügen.

- Die während der Wartung eingegebenen Daten fließen direkt in das ERP-System des Unternehmens ein und müssen nicht erst mühsam und zeitaufwendig eingepflegt werden. Fehler bei der Übertragung werden dadurch ausgeschlossen.

- Durch die Digitalisierung von Lagerbeständen erkennt das Wartungsteam in Echtzeit, ob ein Ersatzteil im Lager gerade verfügbar ist oder nicht. Ist es nicht vorrätig, wird es digital auf unkomplizierte Weise nachbestellt. Durch die Digitalisierung entfällt ein überflüssiger Gang in die Lagerhallen.

- Ein Blick auf das Tablet verrät, welchen Maschinen, Anlagen, Personen, Produktionsprozessen oder Unternehmensbereichen der Prüfgegenstand zugehört.

Wartung digitalisieren – Ein Beispiel:

Europas führender Fruchtverarbeiter Zentis setzt sich auch bei der Wartung von Schlauchleitungen an die Spitze: Er nutzt das digitale Tool seines Technischen Händlers ProTec, um täglich hunderte Schlauchleitungen zu kontrollieren.

Das Fallbeispiel im Video:

Diese Funktionalität ist deaktiviert.

Bitte akzeptieren Sie die Cookies für YouTube, um unseren Service nutzen zu können.

Condition Monitoring

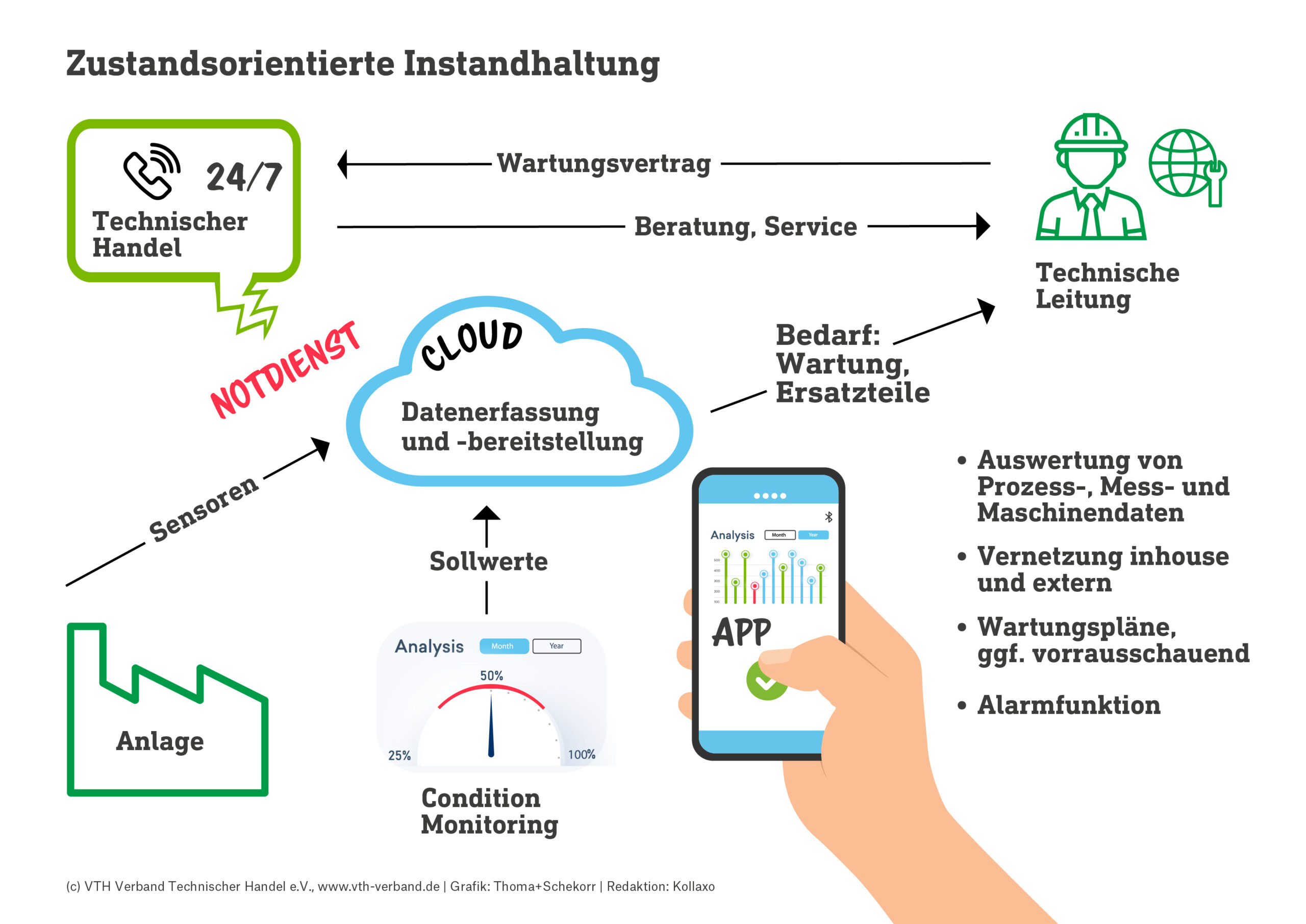

Erst durch Condition Monitoring und Predictive Maintenance wird Wartung und Instandhaltung endgültig von einem reaktiven oder präventiven zu einem zustandsorientierten oder sogar vorausschauenden digitalen Prozess. Durch zahlreiche Sensoren, die in den Anlagen, Maschinen und Arbeitsmitteln angebracht werden, und eine ständige Datenanalyse können technische Probleme erkannt werden, bevor sie tatsächlich auftreten.

Die Zukunft der Wartung hat begonnen

Das Tool für eine vorausschauende, effektive und kostensparende Wartung heißt Predictive Maintenance. Sie ist die Ausbaustufe einer zustandsorientierten Wartung. Beide basieren auf Condition Monitoring: einer digitalen Fernwartung und der kontinuierlichen Analyse von Maschinendaten.

Werden bei der präventiven Wartung „zur Sicherheit“ Teile ausgetauscht, die eigentlich noch funktionstüchtig sind, aber die Periode bis zur nächsten Überprüfung nicht schaffen könnten, so geht die zustandsorientierte Wartung anders vor: Mittels umfassender und kontinuierlicher Datenanalysen kann bei diesem Verfahren genau festgestellt werden, welche Anlage oder Maschine eine Wartung benötigt und bei welcher diese noch nicht erforderlich ist – Condition Monitoring wird dieser Prozess in der Fachsprache genannt.

Wie funktioniert der digitale Analyseprozess des Condition Monitoring genau?

Mithilfe immer genauerer Sensorik, leistungsfähiger Kommunikationsnetzwerke und performanter Computing-Plattformen – für die Verarbeitung von Massendaten und deren Abgleich mit Fehlerbildern über stochastische Algorithmen – können Muster in den Betriebsparametern erkannt, simuliert und interpretiert werden. Erst diese Muster ermöglichen die exakte Berechnung von Lebensdauervorhersagen sowie die Vernetzung aller Betriebsdaten im Gesamtsystem zur ganzheitlichen Optimierung der Leistungserbringung.

Alle Einflüsse, auch mögliche Störquellen, werden in Echtzeit erfasst. Weichen die gemessenen Daten von den festgelegten Grenzwerten ab, erfolgt eine digitale Warnung. Diese wird sofort in einer entsprechenden App auf dem Tablet oder Smartphone angezeigt.

Das bringt den Unternehmen viele Vorteile: Unnötige Wartungs- oder Prüfungstermine entfallen, die Laufzeit der Anlagen verlängert sich und die technische Sicherheit im Unternehmen wird nochmals erhöht.

Menschen müssen also nicht mehr permanent die Maschine kontrollieren, vielmehr meldet sich die Maschine selbst, wenn ein technisches Problem droht. Sie sendet dann über eine abgesicherte Cloud selbständig Fehlermeldungen und Warnhinweise (Online-Condition-Monitoring). Diese werden vom zuständigen Personal empfangen und analysiert. Instandhalter, Wartungstechniker oder Notdienst sind schnell mit dem richtigen Ersatzteil zur Stelle und tauschen es gegen das defekte aus. Wird der Technische Handel per Wartungsvertrag eingebunden, kann er durch die unmittelbaren Informationen des Systems selbständig handeln – und die Techniker und Instandhalter des Unternehmens rund um die Uhr systematisch entlasten.

Mittels der im Online-Condition-Monitoring gewonnenen Daten kann ein Unternehmen die Leistung seiner Anlagen und Maschinen nicht nur sicherstellen, sondern sogar verbessern. Auch hier bietet sich der Technische Händler als sachverständiger Partner an.

Condition Monitoring – Ein Beispiel:

Gefragt sind passgenaue Dienstleistungskonzepte, die dem Auftraggeber Mehrwerte bringen. Wie ein solches Konzept für die Instandhaltung aussehen kann, davon berichtet das nachfolgende Fallbeispiel.

Was unterscheidet Predictive Maintenance von früheren Instandhaltungsstrategien?

Bei der reaktiven Instandhaltung werden Maschinen und Anlagen erst zu dem Zeitpunkt repariert, wenn technische Probleme auftreten oder Teile defekt sind. Bei der vorbeugenden Instandhaltung werden nach einem vordefinierten Zeit- oder Leistungsintervall Wartungsarbeiten durchgeführt und Komponenten ausgetauscht. Bei der zustandsorientierten Instandhaltung wird der tatsächliche Ist-Zustand der Maschine mittels Sensorik permanent überprüft und die Wartung entsprechend angepasst.

Die vorausschauende oder prädiktive Wartung (engl. Predictive Maintenance) geht noch einen Schritt weiter und markiert deshalb einen Wendepunkt: Durch intelligente Analyse unterschiedlichster Daten wird es quasi möglich, einen Blick in die Zukunft zu werfen. Die Instandhaltung wird daran ausgerichtet, was höchstwahrscheinlich passieren wird. Die ermittelten Daten setzen sich aus verschiedenen Parametern statt nur aus Messwerten zusammen und stammen aus unterschiedlichen Quellen.

Exkurs

Messung der Gesamtanlageneffektivität als Basis für Predictive Maintenance

Lohnt sich eine OEE-Analyse, also Auswertung der Gesamtanlageneffektivität? Darauf kennt Heinz-Joachim Schulte, Gründer des OEE-Institutes in Much und Partner des Technischen Handels, die Antwort: „Nach meinen Messerfahrungen ist eine Verdopplung der Produktivität bei den meisten Maschinen absolut realistisch. Deshalb lohnt sich die Überprüfung des Produktionsprozesses auf jeden Fall.“ Ein reales Beispiel: Eine Maschine wird in drei Schichten betrieben. In jeder Schicht ruht die Maschine für insgesamt 20 Minuten, weil ein manueller Behälterwechsel ansteht. Das summiert sich zu 60 Minuten täglich. Aufs Jahr gerechnet fällt die Maschine somit für mehr als 10 Tage aus. Die Analyse des Technischen Handels ergibt am Ende ein Einsparpotential von 252.000 Euro p.a. „Es ist eine weitere Maschine in der Maschine versteckt“, kommentiert Schulte augenzwinkernd. Daher empfiehlt es sich aus seiner Sicht, die Messung der OEE als Fundament für PM zu nutzen.

Möchten Sie mehr über OEE erfahren?

Hier geht es zu zwei interessanten YouTube-Videos vom OEE-Institute:

Die Technischen Händler in der Instandhaltung

Ein Interview mit Thomas Vierhaus, Hauptgeschäftsführer des VTH Verband Technischer Handel e.V.:

Links zu weiteren Infos

1. Webangebot vom Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM zur Optimierung der Anlageneffektivität durch Machine Learning (Condition Monitoring und Predictive Maintenance):

Link2. Trelleborg hat ein Überwachungsgerät für Schläuche entwickelt, die eine Vielzahl von Kupferlitzen, die in die Seele eingearbeitet sind, enthalten. Ein elektronischer Sensor und das Anzeigegerät verbinden diese Litzen mit einer speziell entwickelten Dichtung. Der Sensor überwacht, ob verschleißbedingt eine der Litzen verletzt wurde. Sollte dies passieren, geht ein Signal an den Bediener sowie angeschlossene Computer bzw. mobile Geräte.

Link3. Auch Continental erhöht mit Predictive Maintenance und Condition Monitoring die Langlebigkeit von Komponenten. So im Agrarbereich: Ausgestattet mit Sensortechnik kann beispielsweise die interne Temperatur der Gummiraupenketten gemessen und überwacht werden.

Link