Ideale Leckageeigenschaften auch bei sehr geringen Flächenpressungen

Frenzelit entwickelt neue innovative Bördeltechnologie

Frenzelit ist seit mehr als 135 Jahren ein innovatives und leistungsfähiges Familienunternehmen. Tagtäglich arbeiten weltweit über 500 Menschen an den nationalen und internationalen Standorten. Sie entwickeln und produzieren Dichtungen, Isolationsmaterialien, Kompensatoren und Heizsysteme.

In den Laboren des Unternehmens werden neue Technologien und verbesserte Werkstoffe entwickelt und erprobt. Zu diesem Forschungsteam gehört auch Dr. Anna Berger. Die Chemikerin promovierte an der Universität Regensburg und arbeitet seit Juni 2020 in der Forschung & Entwicklung des Unternehmens in Bad Berneck im Fichtelgebirge. Mit ihr sprach der VTH für die 15. IQ-Ausgabe.

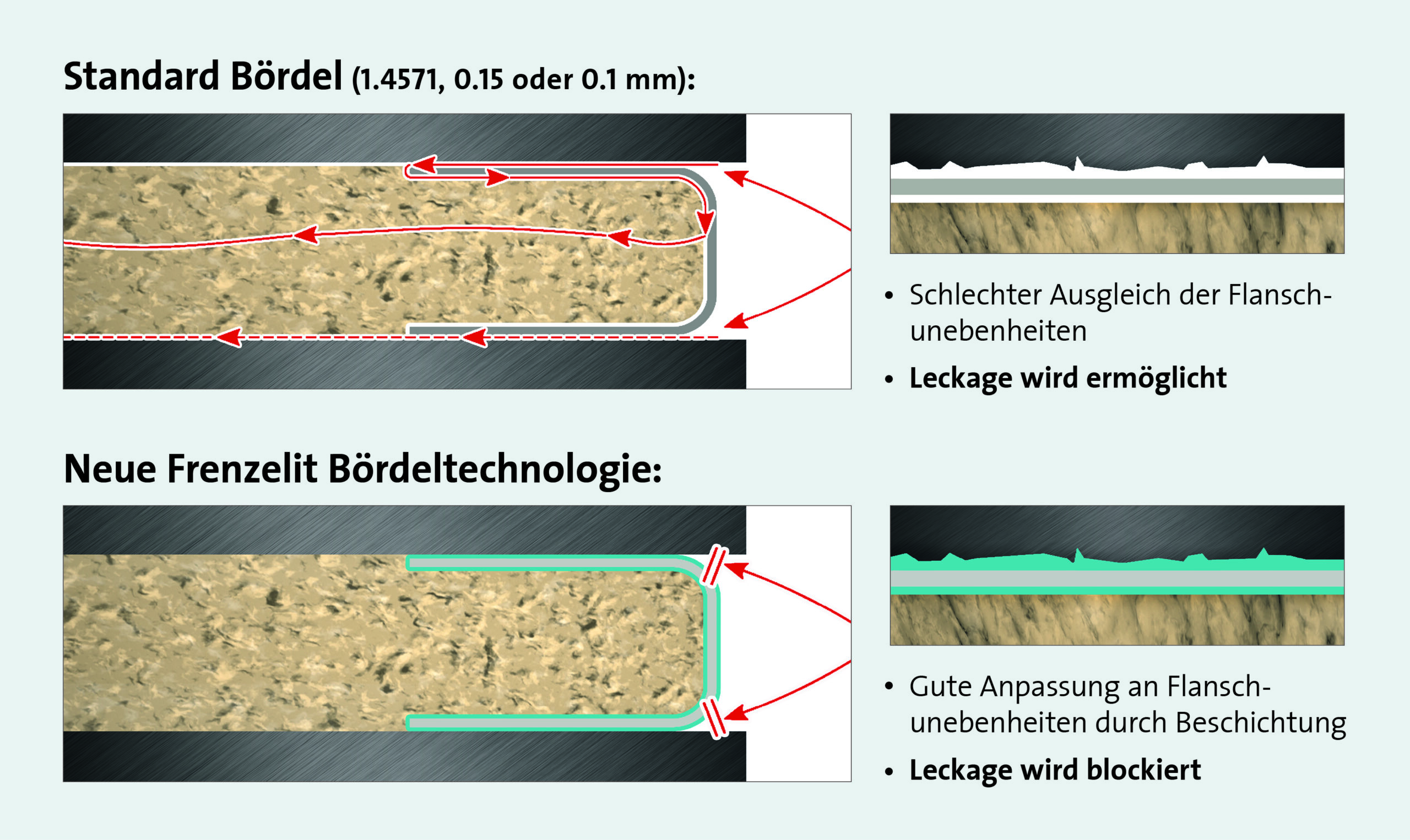

Was sind die Nachteile des klassischen Metallbördels?

Auch heute ist die metallische Einfassung von Dichtungen nach wie vor eine sehr weit verbreitete Technologie. Da moderne Dichtwerkstoffe mittlerweile wesentlich leistungsfähiger sind als früher, ist das Argument der verbesserten Dichtigkeit jedoch meist nicht mehr zutreffend und die klassische Bördeltechnologie führt nicht selten dazu, dass die Leckageperformance moderner Dichtwerkstoffe sogar negativ beeinflusst wird. Ursächlich hierfür ist unter anderem, dass der klassische Metallbördel direkt auf dem Flansch, der in der Praxis oft Unebenheiten und Rillen aufweist, aufliegt. Durch die naturgemäß fehlende Anpassungsfähigkeit des Metallbördels an die Flanschunebenheiten entstehen neue Leckagewege und es kann sowohl zu Oberflächenleckage als auch zu Querschnittsleckage kommen

Was sind die technologischen Verbesserungen durch die neue Frenzelit Bördeltechnologie?

Unsere Zielsetzung war es, die bestehende Technologie weiterzuentwickeln und dadurch die Leistungsfähigkeit gebördelter Dichtungen signifikant zu verbessern. Grundlage für diesen Innovationsschritt ist ein neues, mit einer Weichstoffauflage beschichtetes Bördelmaterial.Dr. Anna Berger, Research & Development bei Frenzelit

Die Elastizität der Beschichtung ermöglicht eine ideale Anpassungsfähigkeit an den Flansch. Die Nachteile des Metall-zu-Metall-Kontakts werden somit gänzlich vermieden. Flanschunebenheiten werden ausgeglichen und Leckagewege effektiv blockiert. Für die neue Bördeltechnologie wurde ein fluoriertes Elastomer als Beschichtungsmaterial gewählt, um neben der Anpassungsfähigkeit auch eine erhöhte chemische Beständigkeit (im Vergleich zu klassischen Bördelwerkstoffen) zu erzielen. Die neue Technologie kann mit verschiedenen Dichtungswerkstoffen von Frenzelit kombiniert werden und ermöglicht eine erhebliche Reduzierung der Leckageraten.

Bis zu welcher Temperatur können die neuen gebördelten Dichtungen eingesetzt werden?

Durch den Einsatz einer speziellen Elastomermischung sind dauerhafte Temperaturen von 230 Grad Celsius möglich, kurzfristig auch höher.

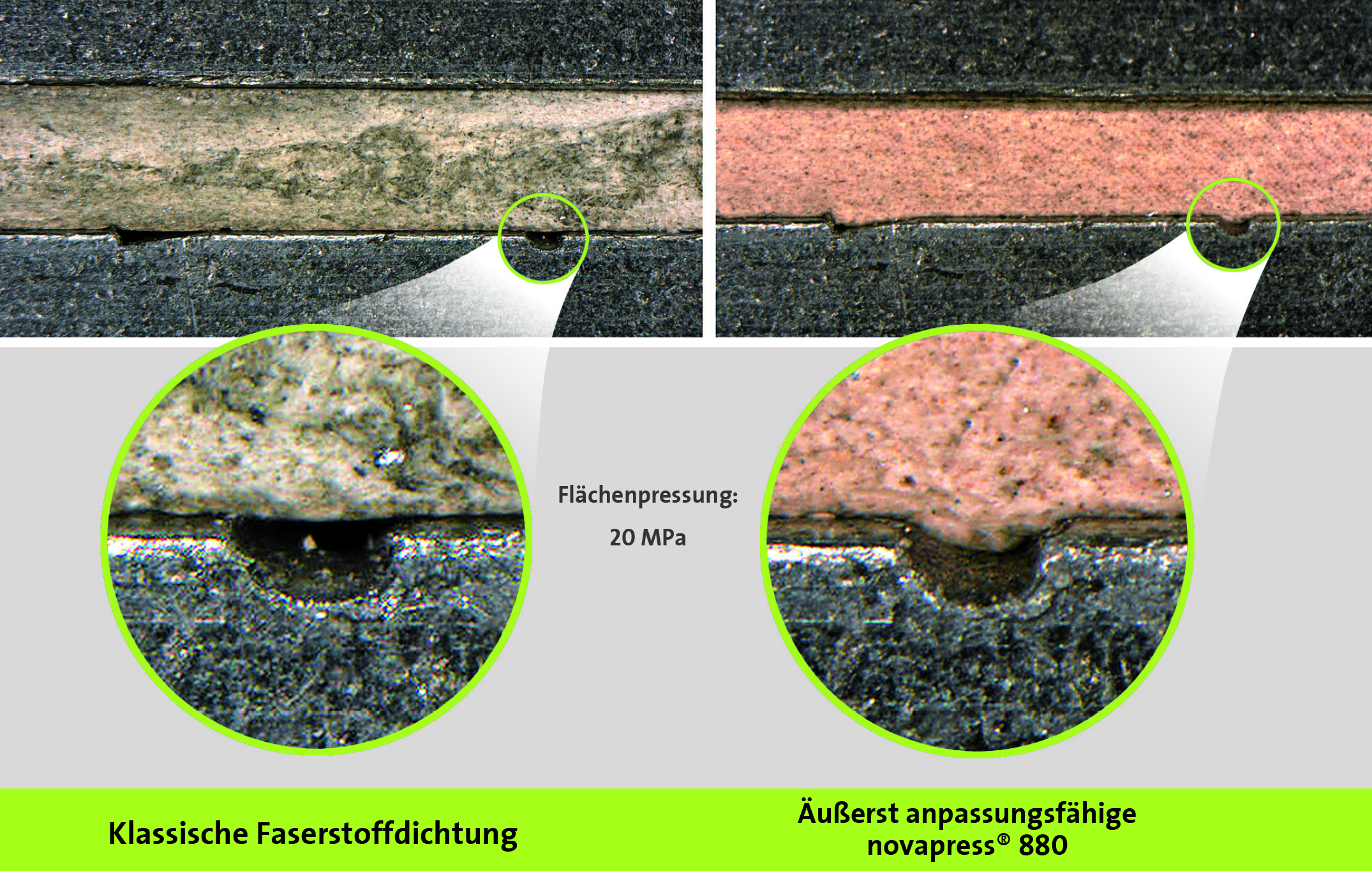

Welchen Innovationswert haben Ihre Faserstoffdichtungen gegenüber konventionellen?

Zahlreiche Leckagemessungen zeigen, dass bei Faserstoffdichtungen der überwiegende Anteil der Leckage über die Oberflächen erfolgt. Daraus ergeben sich zum Teil erhebliche Unterschiede zwischen den im Labor und an realen Flanschverbindungen gemessenen Leckagen. Insbesondere bei nicht mehr fabrikneuen Flanschen, die übliche Gebrauchsspuren oder sogar Beschädigungen aufweisen, ergeben sich deutlich höhere Leckagewerte. Die konstruktive Begrenzung der Flächenpressung, die sich durch die verwendeten Flansch-Schrauben-Kombinationen ergibt, erschwert in der praktischen Umsetzung die Einhaltung gesetzlich geforderter Dichtheitskriterien. Dieser Herausforderung kann nur durch eine signifikant höhere Anpassungsfähigkeit der Dichtung an die Flanschunebenheiten erfolgreich begegnet werden

Unsere novapress®-Produkte bieten dagegen eine Verdreifachung der marktüblichen Werte. Damit werden bereits bei geringen Flächenpressungen die erwähnten Flanschunebenheiten zuverlässig ausgeglichen. Durch eine optimierte Verfahrenstechnik und eine weiterentwickelte Materialzusammensetzung werden bewährte Eigenschaften wie Medienbeständigkeit und mechanische Stabilität unter Temperatur mit hoher Anpassungsfähigkeit kombiniert.

Was sind die konkreten Vorteile der novapress®-Produkte für die Praxis?

Die Mischungen bestehen ausschließlich aus hochwertigen Rohstoffen renommierter Lieferanten. Jede Rohstoffcharge unterliegt dabei nicht nur präzisen Spezifikationen, sondern wird einer strengen Wareneingangskontrolle unterzogen. Somit gelangen nur geprüfte und freigegebene Ausgangsrohstoffe in die Produktion. Ein Prozessleitsystem überwacht und steuert die Zusammenstellung der Rezepturen, das Mischverfahren und schließlich den eigentlichen Kalandrierprozess. Somit ist stets eine konstante Spitzenqualität gewährleistet. Jedes Fertigungslot ist mit einer eindeutigen Identifizierung versehen, die eine lückenlose Rück-verfolgbarkeit der Dichtungsplatte ermöglicht.

Was verbirgt sich hinter der Gasket-Code-Technologie?

Bisher war bereits nach dem ersten Stanz- oder Schneidvorgang eine Identifizierung des Materials nicht mehr hundertprozentig gegeben bzw. ging sogar komplett verloren. Die eigens von Frenzelit entwickelte „Gasket Code Technology“ verleiht den novapress®-Produkten dagegen einen einzigartigen und unauslöschlichen Fingerabdruck, der nicht nur die Identität des Materials preisgibt, sondern zudem noch Informationen über das Fertigungslot liefert. So können auch an ausgebauten Dichtungen nach beliebiger Temperatur- und Medieneinwirkung noch alle Informationen abgerufen werden, die nötig sind, um das Produkt und dessen Herstellungslot eindeutig zu identifizieren. Damit erfüllen die novapress®-Produkte die im Rahmen von Industrie 4.0 geforderte Transparenz aller Anlagenkomponenten und ebnen den Weg für die Zukunft der „sprechenden“ Dichtverbindung. Die Gasket Code Technologie ist serienmäßig in den Produkten novapress® 850 und novapress® 880 enthalten.

Welche Bedeutung hat es, dass Frenzelit einen Prüfstand für Leckage- und Medientests zum Nachweis des Wasserstoffeinsatzes von Dichtungsmaterialien aufgebaut und zusätzlich ein einschlägiges zertifiziertes Logo ins Leben gerufen hat?

In der Industrie steigen die Anwendungen und die Einsatzmöglichkeiten für Wasserstoff. Noch berücksichtigen nicht alle industriellen Qualitätssicherungsprozesse dieses Medium, weshalb keine einheitlichen Prüfnormen vorliegen. Wir vergeben daher das zertifizierte Logo „H2-approved” für geeignete Dichtungen.

Zum Hintergrund

Die Prüfung auf die Eignung für Anwendungen mit Wasserstoff hat zwei Aspekte: die Dichtheit und die Materialbeständigkeit. Das Wasserstoffmolekül ist klein, deshalb ist die Dichtheit ein ganz entscheidendes Auswahlkriterium, wenn es um die Eignung für Wasserstoff geht. Herkömmliche Leckage-Tests mit Helium oder Stickstoff haben aufgrund der unterschiedlichen Molekülstruktur lediglich eine begrenzte Aussagekraft über die Dichtheit in Anwendungen mit Wasserstoff. Aus diesem Grund hat Frenzelit einen eigenen Prüfstand gefertigt, in dem die Dichtungen mit dem Medium getestet werden, dem sie auch im Betrieb standhalten müssen – Wasserstoff. Dichtungen müssen über einen möglichst langen Zeitraum ihre Funktion bewahren. Im Unternehmen wird die Betriebsdauer simuliert, indem die Dichtung für einige Tage in Wasserstoff eingelegt und mit drei bar Druck beaufschlagt wird. Nach dieser Zeit darf das Material weder Risse noch poröse Stellen aufweisen. Erst dann kann eine Dichtung das Logo „H2-approved“ bekommen. Dadurch ist die Eignung des Materials überprüfbar nachgewiesen.